ディーゼル・エンジンの燃費改善(第3報TiO2)

木下勝晴* 山本哲夫** 中川 実未 林 文明央 藤田英樹*

| Fuel Improvement of Diesel Engine by TiO2 |

| Katsuharu KINOSHITA・Tbtuo YAMAMOTO・Mikio SATOH Minoru NAKAGAWA・Fumiaki HjMHI・HidekiFUJITA・Jun YAMAMOTO・Ryuji YOKOI |

1 まえがき

1.1ディーゼル・エンジン

ディーゼル・エンジンは1892年にドイツのルドルフ・ディーゼル収udolfDiesel)によって考案され1896年~1897年に熱効率25.2%の2号機完成・開発され、1)以後このディーゼル・エンジンは内燃機関中で最も高い熱効率が注目され広く各種の動力源として利用され(熱効率・ガソリン・エンジン:20~30%、高速デイーゼゾル・エンジン:30~40%、低速ディーゼル・エンジン:40~50%)現在でも自動車、鉄道、船舶、作業用エンジン等として各方面に使用され今日に至り活躍している。2)3)

熱効率が高いことは、地球温暖化の原因である温室効果ガスの主因とされている二酸化炭酸(CO2)の排出が少なく環境(地球)に優しいエンジンと世界的に認知されている。

日本、アメリカでは排出ガス中のPM・SPM、NOxの関係で問題視されてその使用が減少傾向にある。一方欧州では温室効果ガスの排出量が少なく省エネルギーに有利であるため日米とは逆にその用途は増加傾向を

示している。

地球の環境を考えると、世界の最重要課題である地球温暖化の抑制を目指した、京都議定書を世界が批准し履行する以外になく、ロシアが批准し漸く議定書が今春発効する見込みとなり一歩前進した。しかし、CO2の最大排出国アメリカが経済・産業の停滞を招くとして、批准することなくこの問題から離脱したままである。

1.2酸化チタンボール

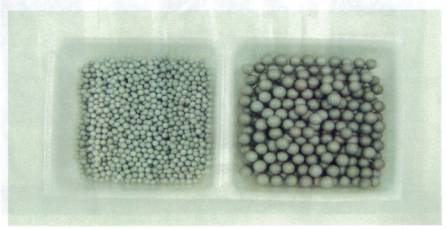

セラミック・ボール、チタン・ボールの表面にチタンを高速度で吹き付け、そのエネルギー(衝突エネルギ)にて表面に溶着させる、更にそのときの熱と大気中の酸素により酸化反応を起こし酸化チタンとして活性化(電離化)したもので、4)今回の実験には外径4mmと2mmのものを使用した。その外観は図1に示す。

Fig-1TiO2ボール

**:(独)産業技術総合研究所中部センター

2 実験装置

本実験に使用したエンジンは日産自動車(株)のワンボックス:NISSAN CARAⅥlNに使用されている、ディーゼル・エンジンで型式LD20TIIを用いた。その主要諸元を表1に示す。5)

Table-1エンジン諸元

|

エンジン型式 |

LD20T・II |

|

排気量(内径×行程) |

85×86 |

| 最高出力【kW/min-1】 |

52/4400 |

|

最大トルク【N・m】 |

167 |

|

燃焼室形式 |

渦流室 |

|

圧縮比 |

21.3 |

|

過給機 |

ターボチャージャ |

エンジン制御には東京メータ(株)の動力計を用いてエンジン回転数、エンジン負荷をコントロールした。動力計の主要規格を表2に示す。

Table-2 動力計

| 動力計型式 | EW-150EP |

|

動力吸収形式 |

渦電流式 |

|

吸収出力(max) |

110【kW] |

|

吸収回転数(max) |

9000【min・1】 |

|

力量計 |

自動振子天秤 |

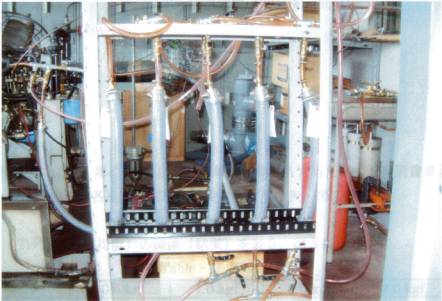

酸化チタン・ボール径Φ4mm(セラミック・ボールにチタン溶着)、酸化チタン・ボール径¢2mm(セラミック・ボールにチタン溶着、チタン・ボールにチタン溶着)の各酸化チタンボール0.5kgfをテトロン・ブレード・ホース容器に充填しこの容器を5個直列に設置し燃料流路をバルブにて軽油、酸化チタン容器1個(0.5kg)を通過、2、3、4、5個(5×0.5)を通過した燃料(酸化チタン浸漬)と切替える装置とした。

Fig-2 燃料供給装置

3 実験方法

本実験エンジンの燃料系に酸化チタン封入容器を設置し、運転パターンは本エンジン搭載車両の平坦路走行で速度40km/h、50km/h、60km/hlに相当するエンジン回転数、エンジン負荷を車両シヤシ性能曲線図より求め設定した。5)

実験燃料として標準燃料・市販軽油、酸化チタン容器1個(0.5kgf浸漬)、2個(1.0kgf浸漬)、3個(1.5kgf浸漬)、4個(2.0kgf浸漬)、5個(2.5kgf浸漬)各々条件で燃料消費量、消費時間、エンジン回転数、負荷荷重等を測定した。

測定データを以下の計算式よりエンジン出力(kW)、速度(km/h)、燃費率(g/kW・h)等を算出した。

負荷トルク:T[N・m]

T=F・g・L

F:荷重[kg月 g:重力加速度 L:荷重計アーム長[m]

エンジン出力:P[kW]

P=T・ω

ω:角速度 の=2万N/60

N:エンジン回転数[min-1]

燃料消費率:ηf[g/kW・h]

g:燃料消費量、g=V×γ、Ⅴ:消費量[cc]、γ:燃料比重

ηf=Ⅴ・γ×3600/(t・F・g・L・ω×10-3)

t:消費時間[S]

車速/ェンジン回転数

Ⅴ:車速[km/h]

Ⅴ=R・ω=Rx2πNwK/60

R:タイヤ有効径

K:比例定数(60×60/103)

エンジン回転数:NE=Nw・RT

Nw:ホイール回転数

RT:総減速比

4 実験結果

4.1燃費率 g/(kW・h)

燃料消費率は前記計算式により、単位出力(kW)、単位時間(h)当たりの燃料消費量(g)であり、各燃料種(標準軽油、TiO2浸漬軽油)の各速度における燃費率を以下の表、図に示す。

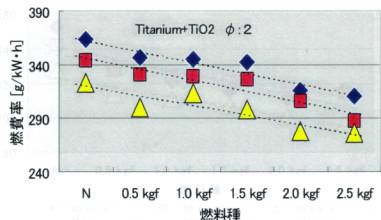

燃料消費率(¢2:Ti+TiO2・平均値)の関係(結果)を表3、図3に示す。

Table-3 燃費率

|

N |

0.5kgf |

1.Okgf |

1.5kgf |

2.Okgf |

2.5kgf |

|

|

40km/h |

36331 |

346.44 |

344.62 |

342.49 |

315.82 |

310.47 |

|

50km/h |

343.71 |

331.06 |

329.53 |

326.84 |

306.32 |

287.64 |

|

60km/h |

322.82 |

299.57 |

313.00 |

298.21 |

277.95 |

275.88 |

| ◆40km/h ■車 50km/h △60km/h 線形(40km/h) 線形(50km/h) 一線形(60km/h) |

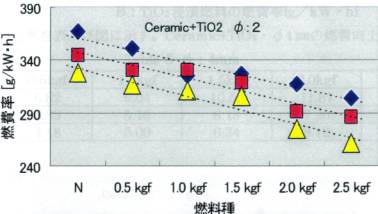

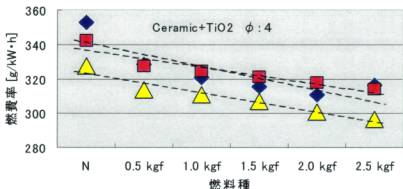

燃料消費率(Φ2:Ceramic+TiO2:平均値)の関係を表4、図4に示す。

Table-4燃費率

| N | 0.5kgf |

1.0kgf |

1.5kgf |

2.0kgf |

2.5kgf |

|

|

40km/h |

366.65 |

350.97 |

324.80 |

326.91 |

316.78 |

304.29 |

|

50km/h |

345.09 |

330.93 |

330.89 |

318.64 |

291.45 |

286.48 |

|

60km/h |

327.77 |

316.18 |

310.60 |

305.57 |

274.76 |

261.38 |

| ◆40km/h ■車 50km/h △60km/h 線形(40km/h) 線形(50km/h) 一線形(60km/h) |

Fig・4燃費率(Φ:2mm Ceramic)

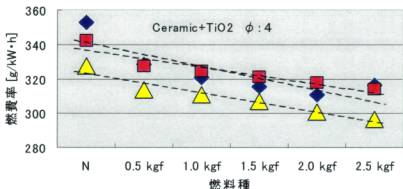

燃料消費率(Φ4:Ceramic+TiO2:平均値)の関係を表5、図5に示す。

Table-5燃費率

|

N |

0.5kgf |

1.0kgf |

1.5kgf |

2.0kgf |

2.5kgf |

|

|

40km/h |

352.63 |

328.59 |

320.74 |

315.27 |

310.76 |

316.35 |

|

50km/h |

342.29 |

327.25 |

324.62 |

321.31 |

317.63 |

313.96 |

|

60km/h |

327.36 |

313.66 |

310.68 |

306.59 |

300.77 |

296.30 |

| ◆40km/h ■車 50km/h △60km/h 線形(40km/h) 線形(50km/h) 一線形(60km/h) |

5.考察

各運転パターンともにTiO2浸漬燃料は標準燃料に比べて燃料消費率の向上(改善)が確認できた。

燃料消費率の向上率は以下の式により求めた。

η=(A-B)/A×lOO[%]

η:燃費向上率

A:標準燃料の燃費率[g/kW・h]

B:TiO2浸漬燃料の燃費率[g/kW・h]

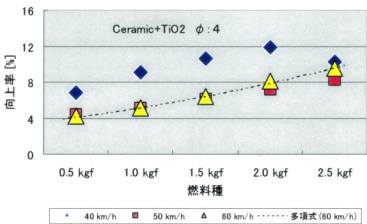

各運転パターンの燃費向上率を表及び図に示す。Ceramic+TiO2・Φ4mmの燃費向上率を表6に示す。

|

0.5kgf |

1.0kgf |

1.5kgf |

2.0kgf |

2.5kgf |

|

|

40km/h |

6.82 |

9.04 |

10.59 |

11.87 |

10.29 |

|

50km/h |

4.39 |

5.16 |

6.13 |

7.20 |

8.28 |

|

60km/h |

4.18 |

5.09 |

6.34 |

8.12 |

9.49 |

| ◆40km/h ■車 50km/h △60km/h 線形(40km/h) 線形(50km/h) 一線形(60km/h) |

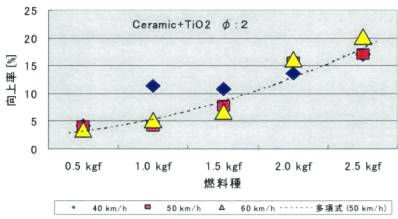

Ceramic+Ti02・Φ:2mmの燃費向上率を表7に示す。

Table・7 Φ:2mm

|

0.5kgf |

1.0kgf |

1.5kgf |

2.0kgf |

2.5kgf |

|

|

40km!h |

4.28 |

11.41 |

10.84 |

13.6 |

17.01 |

|

50km/h |

4.10 |

4.11 |

7.66 |

15.54 |

16.98 |

|

60km/h |

3.54 |

5.24 |

6.77 |

16.17 |

20.25 |

Fig-7燃費向上率

Titanium+TiO2・Φ:2mmの燃費向上率を表8に示す。

Table-8 ¢:2mm

|

0.5kgf |

1.0kgf |

1.5kgf |

2.0kgf |

2.5kgf |

|

|

40km/h |

4.64 |

5.14 |

5.73 |

13.07 |

14.54 |

|

50km/h |

3.68 |

4.12 |

4.91 |

10.881 |

16.31 |

|

_60km/h |

7.20 |

3.04 |

5.68 |

13.90 |

14.54 |

Fig-8燃費向上率

| ◆40km/h ■車 50km/h △60km/h 線形(40km/h) 線形(50km/h) 一線形(60km/h) |

粒径4mmのセラミック・ボールにチタンを噴射した酸化チタン・ボールの場合、速度40km/hでは浸漬量にほぼ比例して向上率が上昇しているが、浸漬量が2kgfでピークが確認された。

速度50km/hと60km/hにおいてはともにTiO2浸漬量に比例(2次関数的)して同程度の向上(改善)が確認できた。

粒径2mmのセラミックス・ボールにチタンを噴射した酸化チタン・ボールの場合、速度40km/h、50km/h、60km/hの各速度ともにTiO2浸漬量に比例(2次関数的)して燃費率の向上(改善)が確認された。浸漬量2.5kgfにおいて約20%の向上率を得た。

チタン・ボールにチタンを噴射したTiO2ボールの場合、セラミックにチタンを噴射したものと同様にTiO2浸漬量に比例して向上していることが確認された。浸漬呈2.5kgfでは約15%向上が確認された。

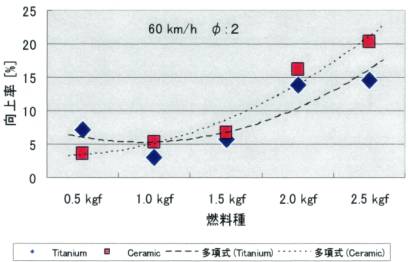

Ceramic+Ti02とTitanium+TiO2を比較すると、セラミックボールにチタンを噴射したTiO2とチタンボールにチタンを噴射したTi02の燃費率を比較すると、基材がチタンボールよりもセラミックボールの方が高い向上率を示した。60km血の燃費向上率比較を図・9に示す。

Fig-9燃費向上率(Titanium/CeramiC)

Fig-9燃費向上率(Titanium/CeramiC)セラミックはそれ自体が触媒の基材に多用されていることでもあり、セラミックは活性化能を持っていると考えるとセラミックとTi02の活性化能が相乗効果を表したものと推察されるが今後実験を進めこの信頼度を高めたい。ただ、資源的、コスト的、入手性で有利なセラミックの方が高効率を呈した事は将来性に適しているものと考えられる。

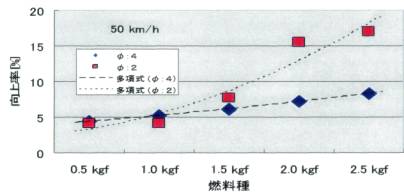

基材セラミックの粒径4mmと2mmの酸化チタンを比較すると、各速度ともに粒径が2mmの方が4mmのものよりも高い燃費向上率を確認できた。特に浸漬量が多い程顕著に現れた。図・10に速度50km/hの場合を示す。

| ◆40km/h ■車 50km/h △60km/h 線形(40km/h) 線形(50km/h) 一線形(60km/h) |

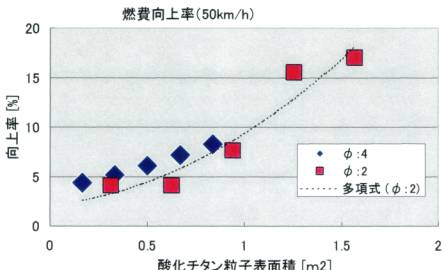

燃費向上率を酸化チタン・ボールの表面積をファクタにとって考察すると、粒径4mmと粒径2mmともに表面積[m2]の関数(共通)上にあると考えられる。図11に速度50km/hのものを示す。

Fig-11 燃費向上率/TiO2表面積

燃費は酸化チタンの質量(浸漬量)に比例(2次関数的)して燃費率が向上することを既に発表したが、これは同粒径の酸化チタン・ボールの為に質量に比例したもので、実際は質量よりも燃料の接触面積の多寡が燃費に大きく関与、影響与えると考えられる。この事は酸化チタンの量的よりも表面積の大小に関係すると資源的にも有利となる。

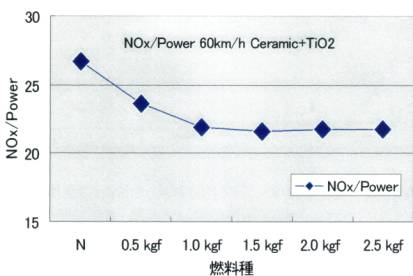

NOx濃度

本実験でセラミックにTiを噴射したTiO2浸漬燃料で速度60km/hにおける排出ガス中のNOx(NO+NO2)濃度を島津製作所のポータブルNOxアナライザを用いて測定した。しかし、エンジンの状態(回転、出力等)によりその測定濃度は変動幅が大きく、そのままでは検討に不向きな為以下の修正を加え単位出力当り NOx濃度とした。

修正NOx濃度=測定濃度bpm)/出力(kW)を表9に示す。

Table-9 NOx/Power

|

N |

0.5kgf |

1.0kgf |

1.5kgf |

2.0kgf |

2.5kgf |

|

|

60km/h |

26.70 |

23.62 |

21.90 |

21.60 |

21.75 |

21.73 |

| 燃料種・Φ:2 Ceramic+Ti02 |

燃費率向上(改善)はTi02の触媒的作用が燃料に活性化(励起化、イオン化、電離化)を起こさせたと考えられ、燃焼がスムーズ(緩燃焼)に進行したと推察される。

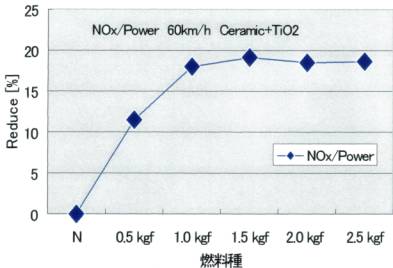

Fig-12 NOx/Power

酸化チタン浸漬燃料によるNOxの出力当たり排出を図12に、またその低減率を図13に示す。

Fig-13NOx低減率

ディーゼル・エンジン特有の着火遅れ期間が長い程、その後の燃焼が急激な燃焼となり最高燃焼温度・燃焼圧力が高くなる、その副産物としてNOxの生成やディーゼル・ノックが発生する。(これ等が日米でのディーゼル車の普及を阻害する一因となっている)

TiO2浸漬燃料の場合、燃料が改質活性化(励起化・イオン化・電離化)されて燃焼性がよくなり、着火遅れ期間が短縮し燃焼初期が緩燃焼化しNOxの生成が抑制(低減)されたものと考えられる。燃焼現象の前駆現象から推察してもこの可能性はあるものと考えられる。

6.まとめ

本実験において酸化チタン・ボールの浸漬燃料では表10の燃費向上が確認できた。

| (浸漬量毎の各速度平均値) |

Table-10 平均向上率/各速度

|

浸漬呈 |

0.5kgf |

1.0kgf |

1.5kgf |

2.0kgf |

2.5kgf |

|

Φ4 Ceramic |

5.13 |

6.43 |

7.68 |

9.06 |

9.35 |

|

Φ2 Ceramic |

3.97 |

6.92 |

8.42 |

15.10 |

18.08 |

|

Φ2 Titanium |

5.17 |

4.10 |

5.44 |

12.62 |

15.13 |

酸化チタンの粒子径を小径化することで、燃料との接触性(接触率)がよくなり少量の酸化チタンでかなりの向上効果が確認できた。今後は実験・研究さらに進め確認・実証したい。

本研究にあたり実験試料の酸化チタン・ボールをご提供頂きました、株式会社不二機販 代表取締役社長・宮坂 四志男氏、日新商事株式会社・服部 勇氏にはここに記して感謝申し上げます。

7 参考文献

| 1) | 自動車用ディーゼル・エンジン | 宮下直也他 | 山海堂 | 1995年 |

| 2) | エンジンテクノロジー Vol2 No1 | 山海堂 | 2000年 | |

| 3) | マリン・エンジニアリング | 日本舶用機関学会 | 1999年 | |

| 4) | WPC処理 | (株)不二機販 | 2003年 | |

| 5) | サービス周報 | 日産自動車株式会社 | ||