|

儌僨儖傪梡偄偨僩儔僋僔儑儞僐儞僩儘乕儖偺婎慴尋媶 乗丂戞侾曬丗儌僨儖偺峔抸偲嫵堢傊偺揔梡丂乗 Basic Study on Traction Control using Model 乗Part1:model development and its application to education programs乗

|

|

丂嬻敀丂

|

|

幏昅幰

|

|

庤捤丂斏庽 Shigeki Tezuka |

|

丂侾丏偼偠傔偵

|

|

丂As for the Erectric Motor compared with a Gasoline Engine the high-speed and highly precise torque control is possible.Therefore an Electric Vehicle may realize high-level performance of the Trantion Control system easily.So we developed a simulation model and 1/10 vehicle model in order to inspect Traction Control algorithm in this study.And we evaluation dynamic characteristecs by using the model.

From the evaluation result we got fundamental knowledge about Traction Control by an Electric Vehicle.In addition,we applied this model in a teaching material of the subject,乬electronic control theory of vehicle dynamics乭and achieved the understanding improvement,although it has been very difficult to learn.

Key Words : Electric Vehicle , vehicle dynamics , control/Traction Control , simulation model 丂嬤擭丄愥摴傗擥傟偨楬柺側偳丄妸傝傗偡偄楬柺偱偺帺摦幵偺僗儕僢僾傪杊巭偡傞惂屼偲偟偰丄ABS(Anti Skid Brake System)傗丄TCS(Traction Control System)偑採埬偝傟偰幚梡壔偝傟偰偄傞丅 偟偐偟嬱摦帪偺僗儕僢僾傪杊巭偡傞TCS偼丄僄儞僕儞惂屼偺擄偟偝傗僐僗僩崅偺偨傔丄堦晹偺崅媺幵偵嵦梡偝傟偰偄傞偵棷傑偭偰偄傞丅怴妰偱偼丄搤婫偺楬柺偼妸傝傗偡偔ABS偲摨條偵TCS傕晛媦偡傞偙偲偑朷傑傟偰偄傞丅 丂堦曽丄抧媴娐嫬栤戣傗僄僱儖僊乕帒尮摍偺栤戣偺崅傑傝偐傜揹婥帺摦幵偑戝偒側拲栚傪廤傔偰偄傞丅揹婥帺摦幵偼丄僈僜儕儞幵偵斾傋偰崅懍丒崅枾搙偺僩儖僋惂屼偑壜擻偱偁傞丅偦偺偨傔丄傎偲傫偳僐僗僩傪偐偗偢偵崅惈擻側TCS偑僜僼僩僂僃傾偩偗偱幚尰偡傞壜擻惈偑偁傞[1]丅 丂偦偙偱杮尋媶偱偼丄傑偢TCS偺惂屼傾儖僑儕僘儉偺専徹傪峴偆偨傔丄僔儈儏儗乕僔儑儞儌僨儖偲1/10幵椉儌僨儖偺奐敪傪峴偄摦摿惈偺昡壙傪峴偭偨丅偦偺寢壥偐傜丄揹婥帺摦幵偵傛傞嬱摦椡惂屼偵娭偡傞婎慴揑側尒抧傪摼偨丅 丂傑偨丄杮儌僨儖傪愱峌壢偺庼嬈偵揔梡偟丄偙傟傑偱擄偟偄偲偝傟偰偒偨幵椉塣摦傪敽偆揹巕惂屼偺棟夝岦忋傪帋傒丄椙偄昡壙傪摼偨丅 |

|

丂俀丏嬱摦帪偺幵椉塣摦

|

|

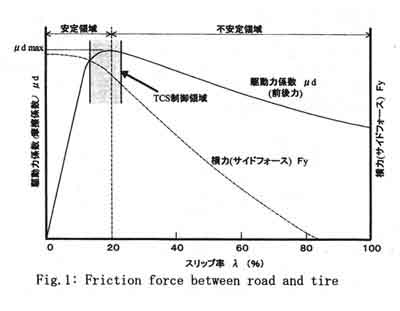

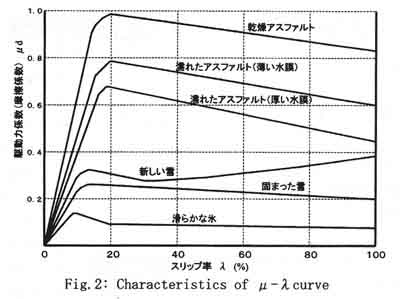

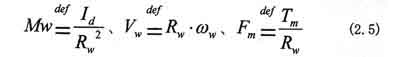

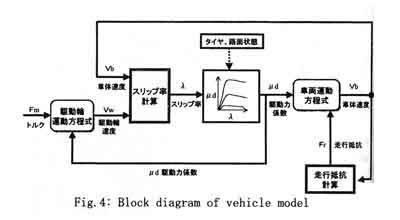

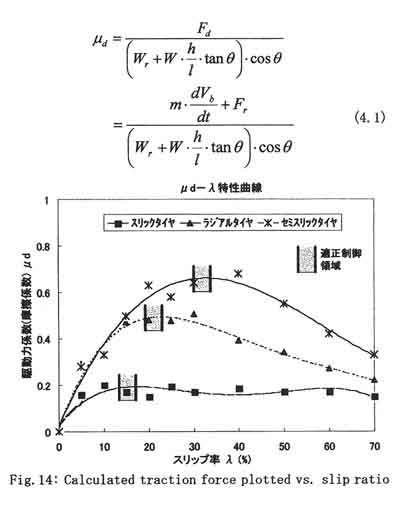

俀丏侾丂僗儕僢僾棪偲杸嶤學悢

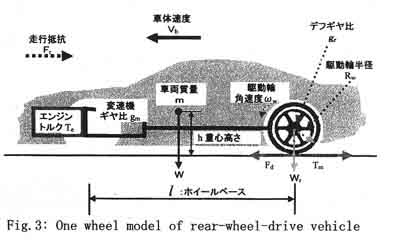

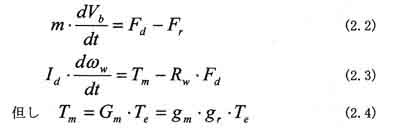

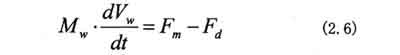

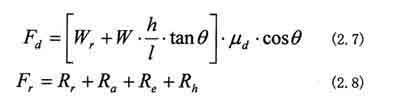

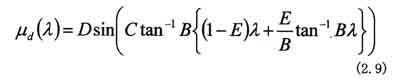

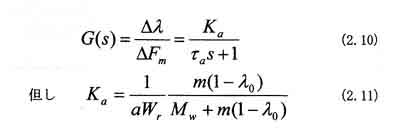

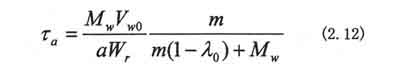

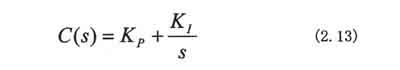

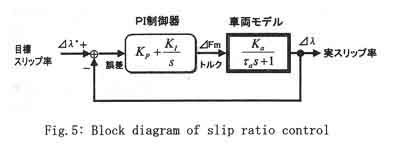

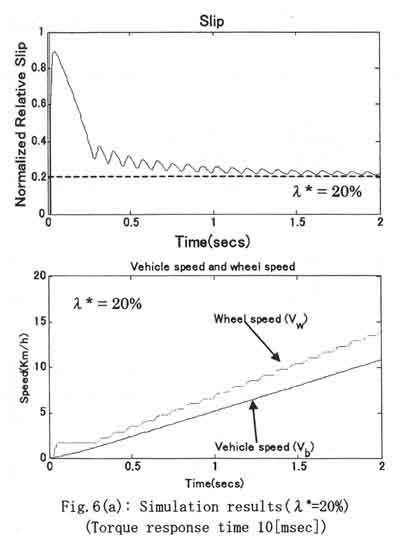

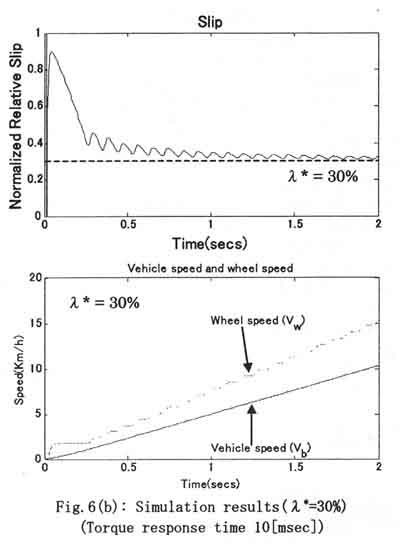

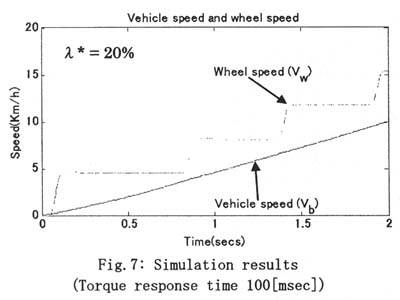

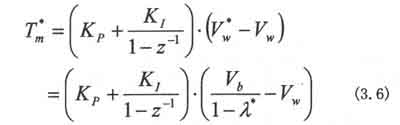

丂楬柺偲僞僀儎偺娫偵敪惗偡傞杸嶤椡偵偼丄僞僀儎偺慜屻曽岦偵敪惗偡傞慜屻椡偲丄幵椉偺恑峴曽岦偵懳偟偰捈妏偵嶌梡偡傞墶椡乮僒僀僪僼僅乕僗乯偑偁傞丅偙偺帪丄嬱摦帪偺僗儕僢僾棪兩傪(2.1) 幃偱掕媊偡傞偲丄僗儕僢僾棪兩偵懳偡傞僞僀儎偺戙昞揑側摿惈偼恾侾偺傛偆偵惂摦帪偲傎傏摨條側孹岦傪帵偡丅扐偟丄慜屻椡傪僞僀儎偵偍偗傞悅捈壸廳椡偱婯奿壔偟偨抣傪嬱摦椡學悢乮杸嶤學悢乯兪d偲屇傇丅埲壓丄嬱摦椡學悢嬋慄傪乽兪d-兩摿惈乿偲屇傇偙偲偵偡傞丅  丂恾侾偵帵偡傛偆偵丄僗儕僢僾棪偑戝偒偔側傞偲嬱摦椡學悢兪d丄墶椡Fy偑嫟偵尭彮偡傞丅摿偵墶椡Fy偺尭彮偼嬱摦椫偺墶妸傝杸嶤椡傪幐傢偣丄憱峴埨掕惈偵埆塭嬁傪媦傏偟幵懱偼晄埨掕偵側傞丅TCS偼丄偙偺傛偆偵憱峴晄埨掕偲側傞偙偲傪杊偓偮偮嬱摦椡傪妋曐偟偰壛懍惈擻傪岦忋偝偣傞偨傔偵丄僗儕僢僾棪傪揔惓側斖埻偵惂尷偡傞惂屼僔僗僥儉偱偁傞丅  丂堦曽丄戙昞揑側儔僕傾儖僞僀儎偺兪d-兩摿惈偼恾俀偵帵偡傛偆偵丄堦掕偱偼側偔楬柺偲僞僀儎偲偺娫偺忬懺偵傛傝戝偒偔堎側傝丄偦傟偵敽偄TCS偺惂屼傕擄偟偔側傞[2]丅  俀丏俀丂幵椉儌僨儖偲塣摦曽掱幃 丂恾俁偼丄僞僀儎侾椫傪庢傝弌偟偨幵椉儌僨儖偱偁傞丅m偼幵椉幙検丄Vb偼幵懱懍搙丄Fd偼僞僀儎偐傜楬柺偵揱傢傞椡偱偁傞丅  丂偙偺帪丄憱峴掞峈傪F倰丄僄儞僕儞僩儖僋傪Te丄嬱摦椫夞揮晹暘偺姷惈儌乕儊儞僩傪Id丄嬱摦椫偺弌椡僩儖僋傪Tm丄曄懍婡偺僊儎斾傪gf丄摦椡揱払宯僩乕僞儖僊儎斾傪Gm丄嬱摦椫妏懍搙傪冎w丄嬱摦椫敿宎傪Rw偲偡傞丅傑偨丄夝愅傪娙棯壔偡傞偨傔偵丄夞揮晹偼崉懱偱偁傞偲偟丄壛尭懍偵傛傞悅捈壸廳偼曄壔偟側偄傕偺偲偟丄廬摦椫掞峈媦傃嬻婥掞峈偼丄峫椂偟側偄傕偺偲偡傞偲丄幵椉塣摦曽掱幃偲嬱摦椫偺塣摦曽掱幃偼師偺傛偆偵側傞[3]丅  丂(2.3)幃偺師尦傪(2.2)幃偵懙偊傞偨傔丄Id傪愙抧揰摍壙幙検Mw丄冎w傪愙抧揰摍壙懍搙Vw丄Tm傪愙抧揰摍壙嬱摦椡Fm偵姺嶼偡傞偲師偺傛偆偵掕媊偝傟傞丅  丂偙偺傛偆偵偡傞偲丄嬱摦椫偺塣摦曽掱幃(2.3)偼丄師幃偺傛偆偵側傞丅  丂傑偨丄偙偺帪偺幵椉廳検乮椡乯傪W丄嬱摦椫偺悅捈壸廳乮椡乯傪Wr丄廳怱偺崅偝傪h丄儂僀乕儖儀乕僗傪l丄岡攝傪兤偲偡傞偲丄嵟戝嬱摦椡Fd偲憱峴掞峈椡Fr偼師幃偺傛偆偵側傞丅  扐偟丂Rr:揮偑傝掞峈丄Ra:嬻婥掞峈 丂丂丂Re丗岡攝掞峈丄Rh丗壛懍掞峈 俀丏俁丂僗儕僢僾棪惂屼僔儈儏儗乕僔儑儞 兪d-兩摿惈偼丄Magic Formura[4]傪嵦梡偟丄師幃傪梡偄偰寁嶼傪峴偭偨丅  丂掕悢B丄C丄D丄E丄偼丄兪d(兩)偑恾俀偺摿惈傪幚尰偡傞偨傔丄兩=0.2偱兪d偑嵟戝抣傪偲傞傛偆偵愝掕偟偨丅懄偪B=11.413丄C=1.314丄D=1丄E=-0.225偲偟偨丅 丂(2.2)丄(2.4)丄(2.5)丄(2.6)丄(2.7)丄(2.8)丄(2.9)幃偐傜摼傜傟偨幵椉儌僨儖傪僽儘僢僋恾偱昞偡偲丄恾係偺傛偆偵側傞丅  丂偙偙偱丄惂屼懳徾傪幵椉儌僨儖丄栚昗抣傪僗儕僢僾棪丄惂屼検傪僗儕僢僾棪丄憖嶌検傪僩儖僋偲偟偰僗儕僢僾棪惂屼僔僗僥儉傪峫偊傞丅偁傞僗儕僢僾棪兩0偵偍偗傞幵懱懍搙傪Vb0丄嬱摦椫懍搙傪Vw0偲偡傞丅偦偺帪丄幵椉塣摦曽掱幃(2.2)媦傃嬱摦椫塣摦曽掱幃(2.6)傪慄宍嬤帡壔偟丄僩儖僋Fm偐傜僗儕僢僾棪兩傑偱偺揱払娭悢G(s)傪媮傔傞偲師幃偺傛偆偵側傞[4]丅   丂(2.10)幃偼丄扨側傞堦師抶傟宯偱偁傝丄偦偺墳摎偼埨掕偟偰偍傝娙扨側PI惂屼婡偱傕偁傞掱搙偺惂屼惈擻偑弌偣傞[4]丅偦偙偱(2.10)幃偺嬌傪楇憡嶦偟埨掕壔傪恾傝丄僗儕僢僾棪偺栚昗墳摎帪掕悢傪枮偨偡僎僀儞Kp丄K1傪愝寁偡傞偲丄PI惂屼婍C(s)偼偠幃偺傛偆偵側傞[4]丅  (2.10)丄(2.13)幃傪梡偄偰僼傿乕僪僶僢僋惂屼傪峴偆偲丄僗儕僢僾棪惂屼儌僨儖偼恾俆偺傛偆偵側傞[4]丅  恾係丄恾俆偱帵偟偨儌僨儖傪丄The Mach Works,Ink偺MATLAB/Simulink偵偰幵懱懍搙Vb=0偐傜偺壛懍僔儈儏儗乕僔儑儞傪峴偭偨丅偙偺帪丄僗儕僢僾棪偺栚昗墳摎帪掕悢偼丄堦斒偺DC儌乕僞乕偺僩儖僋墳摎帪掕悢傪婎偵10[msec]偲偟丄TCS偺惂屼廃婜傪10[msec]偲偟偰乿丄惂屼栚昗僗儕僢僾棪傪5%乣70%偺斖埻偱専摙偟偨丅傑偨丄幵椉儌僨儖偺僨乕僞傪梡偄丄僞僀儎偲楬柺忬懺偼丄拞兪楬憡摉偲偟偨丅偦偺帪偺戙昞揑寢壥傪恾俇偵帵偡丅   丂偙偺寢壥偐傜丄僗儕僢僾棪偼惂屼栚昗抣偵埨掕偟偰廤懇偟偰偍傝丄惂屼廃婜10[msec]偺PI惂屼偵偰丄僗儕僢僾棪傪栚昗抣偵惂屼偡傞偙偲偑壜擻偱偁傞偙偲偑暘偐偭偨丅 丂師偵僗儕僢僾棪偺栚昗墳摎帪掕悢傪丄堦斒揑側僄儞僕儞偺僩儖僋墳摎帪掕悢傪婎偵100[msec]偲偟丄栚昗僗儕僢僾棪傪20%偲偟偨帪偺僔儈儏儗乕僔儑儞寢壥傪恾俈偵帵偡丅  丂偙偺寢壥偐傜丄僩儖僋墳摎帪掕悢偑100[msec]偺僄儞僕儞偵偰TCS傪峴偆偲嬱摦椫偵戝偒側怳摦偑尰傟傞偙偲偑暘偐偭偨丅偙傟偼丅墳摎偺抶傟偵傛傝埵憡抶傟傪惗偠埵憡梋桾偑彫偝偔側傝晄埨掕偵側偭偨傕偺偲峫偊傜傟傞[4]丅 丂幚嵺偺僄儞僕儞偱偺TCS偱偼丄偙偺怳摦傪杊偖偨傔丄嬱摦僩儖僋偺墳摎惈傪崅傔傞惂屼曽朄偲偟偰僗儘僢僩儖惂屼乮僒僽丒僗儘僢僩儖惂屼乯偺懠偵僽儗乕僉惂屼傕暪梡偝傟偰偄傞応崌偑懡偄丅偙偺偙偲偑僔僗僥儉傪暋嶨偵偟偰僐僗僩傪崅偔偟偰偄傞尨場偺堦偮偱偁傞丅 |

|

丂俁丏幚尡憰抲媦傃曽朄

|

|

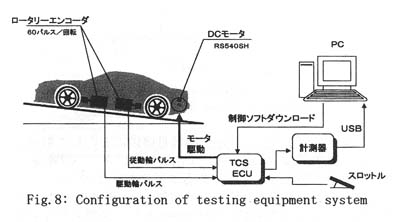

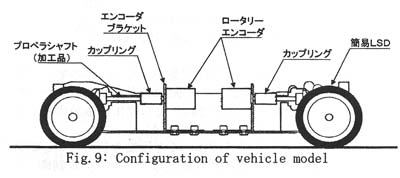

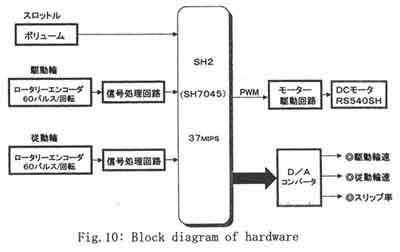

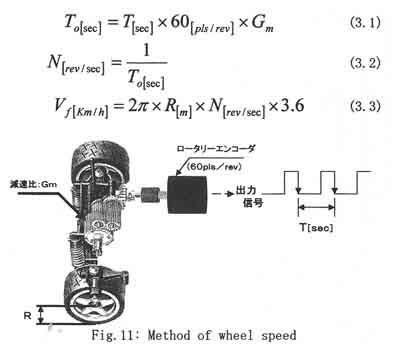

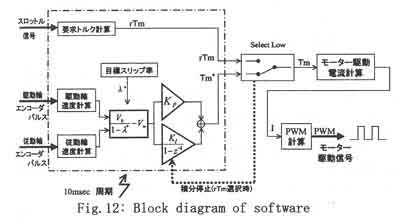

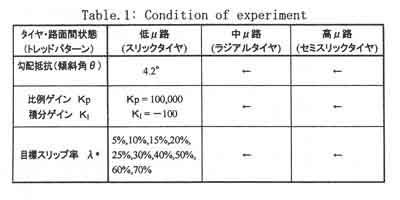

俁丏侾丂僔僗僥儉峔惉

丂僔儈儏儗乕僔儑儞寢壥傪専徹偡傞偨傔丄恾俉偵帵偡幚尡僔僗僥儉傪奐敪偟偨丅惂屼懳徾偲側傞幵椉儌僨儖偼庢傝埖偄偺梕堈偝偐傜丄儔僕僐儞僇乕偵嬱摦椫懍搙丒廬摦椫懍搙傪専弌偡傞偨傔偺儘乕僞儕乕僄儞僐乕僟傪慻傒崬傫偩傕偺偲偟偨丅 丂揹巕僐儞僩儘乕儔乮ECU:Electronic Control Unit乯偼丄PI惂屼僾儘僌儔儉傪C尵岅偱梡堄偵慻傒崬傔丄僗儕僢僾棪摍偺寁嶼寢壥傪寁應婍偵弌椡偡傞偙偲偑壜擻側峔惉偲偟丄愝寁丒僗儕僢僾棪摍偺僨乕僞偼丄寁應婍偐傜USB傪夘偟偰PC偵儕傾儖僞僀儉偱曐懚偝傟傞丅 丂偙偺僔僗僥儉偱偼丄抁偄嫍棧偱僗儕僢僾棪惂屼偺岠壥傪妋擣偡傞偨傔丄嬱摦椡學悢乮杸嶤學悢乯兪d傪壓偘傞偲摨帪偵憱峴掞峈傪戝偒偔偟丄幵懱懍搙傪忋偘側偄傛偆偵偟偰幚尡傪峴偭偨丅憱峴掞峈傪戝偒偔偡傞曽朄偲偟偰丄楬柺偵孹幬傪偮偗偰岡攝掞峈傪戝偒偔偟偨丅傑偨丄埨掕偟偰嬱摦學悢乮杸嶤學悢乯兪d傪壓偘傞曽朄偲偟偰偼丄楬柺偺昞柺偺敄偄悈枌傪挘傞偙偲偲偟偨丅  俁丏俀丂幵椉儌僨儖峔惉 丂幵椉儌僨儖偼丄揷媨柾宆惢1/10僔儍僼僩僪儔僀僽4WD揹摦儔僕僐儞僇乕傪儀乕僗偵惢嶌偟偨丅 丂夵憿曽朄偲偟偰偼丄嵍塃偵暘妱偡傞儌僲僐僢僋僞僀僾僔儍僔乕曅懁偺懁柺傪愗抐偟丄僔儍僔乕掙晹偵傾僋儕儖惢僽儔働僢僩傪庢傝晅偗丄偦偙偵儘乕僞儕乕僄儞僐乕僟乕傪屌掕偟偨丅僇僢僾儕儞僌傪夘偟偰壛岺偟偨僾儘儁儔僔儍僼僩偲愙懕偡傞峔憿偲偟偨丅傑偨丄曅椫偺嬱摦椡學悢乮杸嶤學悢乯兪d偺僶儔儞僗偑曵傟偨応崌偵婲偙傞墶椡乮僒僀僪僼僅乕僗乯偺掅壓傗丄偦傟偵傛傞幵椉曽岦埨掕惈偺掅壓傪杊偖偨傔丄慜丒屻椫偺僨僼僊儎撪偵崅擲搙偺僌儕僗傪拲擖偟丄娙堈揑側LSD婡擻傪晅壛偟偨丅 丂恾俋偵幵椉儌僨儖偺峔惉奣梫傪帵偡丅  俁丏俁丂僴乕僪僂僃傾峔惉 丂CPU偵偼丄僞僀儅乕婡擻偑朙晉偱PI惂屼傪C尵岅偱慻傒崬傒丄惂屼廃婜傪10[msec]偱妋曐偡傞偙偲偑偱偒傞SH2,37MTPS(Million Instruction per second)傪嵦梡偟偨丅 丂嬱丒廬摦椫偺儘乕僞儕乕僄儞僐乕僟僷儖僗怣崋偺廃婜傪寁應偟丄幵椉懍搙傪寁嶼偡傞偨傔偵丄僄儞僐乕僟僷儖僗怣崋張棟夞楬傪愝偗偰CPU偺僞僀儅乕寁應婡擻偑巊偊傞I/O億乕僩傊愙懕偟偨丅 丂DC儌乕僞偺僩儖僋傪惂屼偡傞偨傔偵丄CPU偐傜偺PWM(Pulse Width Modulation)弌椡傪儌乕僞嬱摦揹棳偵曄姺偡傞儌乕僞嬱摦夞楬傪愝偗偨丅傑偨丄CPU撪晹偱偺寁嶼寢壥偱偁傞幵椫懍搙傗僗儕僢僾棪傪寁應婍傊揹埑弌椡偲偟偰弌椡偡傞偨傔偺D/A僐儞僶乕僞傪愝偗偨丅 丂恾侾侽偵僴乕僪僂僃傾偺峔惉傪帵偡丅  俁丏係丂僜僼僩僂僃傾峔惉 丂恾侾侾偵幵椫懍搙専弌尨棟傪帵偡丅傑偢丄廬摦椫懁偺儘乕僞儕乕僄儞僐乕僟怣崋偺廃婜T傪寁應偟丄僞僀儎侾夞揮偺廃婜T0丄侾昩偁偨傝偺僞僀儎夞揮夞悢N傪寁嶼偡傞丅偦偺寢壥丄廬摦椫懍搙Vf偼丄師幃偺傛偆偵側傞丅扐偟丄尭懍斾傪Gm丄僞僀儎敿宎傪R偲偡傞丅  丂摨條偵丄嬱摦椫偺僄儞僐乕僟怣崋偺廃婜傪寁應偡傞偲嬱摦椫懍搙Vw傪媮傔傞偙偲偑偱偒傞丅偙偙偱丄廬摦椫偼丄楬柺偲偺娫偱僗儕僢僾偑敪惗偟偰偄側偄傕偺偲壖掕偡傞偲丄幵懱懍搙Vb偼師偺傛偆偵掕媊偝傟傞丅  丂栚昗僗儕僢僾棪傪兩*偲偡傞偲丄栚昗嬱摦椫懍搙Vw*偼丄(2.1)幃偐傜師幃偺傛偆偵側傞丅  丂PI惂屼偵傛傞栚昗儌乕僞僩儖僋傪Tm*偲偟丄僾儘僌儔儉偵慻傒崬傔傞傛偆偵Z曄姺偱昞偡偲(2.13),(3.5)幃偐傜師幃偺傛偆偵側傞丅  丂偦偟偰僗儘僢僩儖偐傜偺梫媮僩儖僋rTm偲偺惍崌惈傪庢傝嵟廔僩儖僋Tm傪寛掕偡傞僙儗僋僩丒儘乕婡擻偲丄僩儖僋偐傜揹棳抣傊偺曄姺婡擻媦傃揹棳抣偐傜PWM怣崋傊偺曄姺婡擻傪壛偊丄偙傟傜偺墘嶼傪10[msec]廃婜偵峴偆丅慡懱偺僜僼僩僂僃傾峔惉傪恾侾俀偵帵偡丅  俁丏俆丂幚尡忦審 丂嬱摦椡學悢乮杸嶤學悢乯兪d傪壓偘丄妿偮嵞尰惈傪椙偔偡傞偨傔丄幚尡梡楬柺偵偼丄昞柺偑妸傜偐側儊儔儈儞壔徬斉傪巊梡偟丄偦偺昞柺偵敄偄悈枌傪挘偭偨丅師偵丄揔摉側憱峴掞峈傪壛偊傞偨傔丄岡攝掞峈偲偟偰孹幬傪偮偗偨丅傑偨丄僞僀儎偲楬柺偺娫偺忬懺傪埨掕偟偰曄偊傞偨傔丄杮幚尡偱偼楬柺忬懺傪堦掕偲偟僩儗僢僪僷僞乕儞偺堘偆俁庬椶偺僞僀儎傪梡偄偨丅偦偟偰丄僗儕僢僾棪惂屼偺條巕傪妋擣偡傞偨傔偵丄栚昗僗儕僢僾棪傪5%乣70%偺斖埻偵愝掕偟丄幵懱懍搙Vb=0偐傜偺壛懍幚尡傪峴偭偨丅偦偺帪偺忦審傪惍棟偟偨傕偺傪昞侾偵帵偡丅  |

|

丂係丏幚尡寢壥媦傃峫嶡

|

|

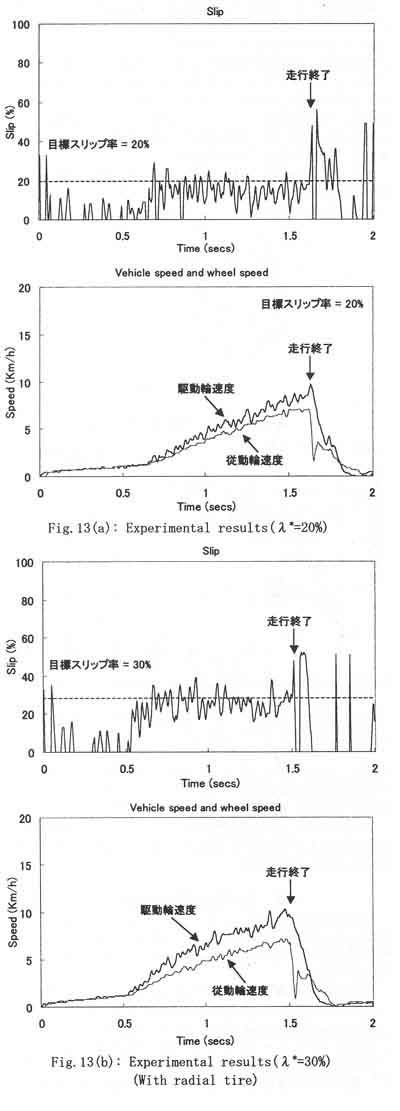

係丏侾丂幵椉儌僨儖偱偺僗儕僢僾棪惂屼幚尡 丂儔僕傾儖僞僀儎傪憰拝偟偨帪偺幚尡偱摼傜傟偨戙昞揑側僨乕僞傪恾侾俁偵帵偡丅  幵椫懍搙偑掅偄椞堟偱偼丄幵椫懍搙寁應岆嵎偑僗儕僢僾棪偵戝偒偔塭嬁偡傞偨傔偵丄杮幚尡偱偼丄婲摦偐傜嬱摦椫懍偑1km/h偵払偡傞娫偼掕僩儖僋惂屼偲偟偨丅偦偺偨傔丄僗儕僢僾棪惂屼偼丄婲摦屻嬱摦椫懍搙偑1km/h傪挻偊偰偐傜偲側傞丅 丂恾侾俁偺幵椉儌僨儖偱偺幚尡寢壥偲恾俇偺僔儈儏儗乕僔儑儞寢壥傪斾妑偟偰傒傞偲丄傎傏摨偠孹岦傪帵偟偰偄傞帠偑暘偐傝丄PI惂屼曽幃偺乽僗儕僢僾棪惂摦乿偼丄嬱摦椫偺僗儕僢僾棪傪栚昗抣偵曐偮偙偲偑壜擻偱偁傞帠偑暘偐偭偨丅 係丏俀丂幵椉儌僨儖偱偺僗儕僢僾棪惂屼幚尡

丂僗儕僢僾棪惂摦偺丄栚昗僗儕僢僾棪偺揔惓椞堟傪妋擣偡傞偨傔偵幚尡抣偺兪d-兩摿惈偺挷嵏傪峴偭偨丅 丂嬱摦椡學悢兪d偼丄(2.5)幃偐傜師幃偺傛偆偵側傞丅  丂(4.1)幃傪婎偵幚尡僨乕僞偐傜嬱摦椡學悢兪d傪媮傔僾儘僢僩偡傞偲丄恾侾係偺傛偆偵側傞丅 丂偙偺寢壥偐傜丄嵟戝嬱摦椡傪摼偰幵椉傪埨掕椞堟偵曐偮偨傔偵偼丄栚昗僗儕僢僾棪偼丄堦堄揑偵媮傑傞傕偺偱偼側偔丄偦偺帪偺嬱摦椡學悢兪dmax嬤朤偵棃傞傛偆側僗儕僢僾棪兩傪愝掕偟側偗傟偽側傜側偄帠偑暘偐傞丅 丂傑偨恾侾係偺兪d-兩摿惈嬋慄偼丄恾俀偺兪d-兩摿惈嬋慄偲摨條側孹岦傪帵偟偰偍傝丄嬱摦椡學悢兪d傪悇掕弌棃傞壜擻惈偑偁傞帠傕暘偐傞[5] |

|

丂俆丏揹巕惂屼嫵堢傊偺揔梡

|

|

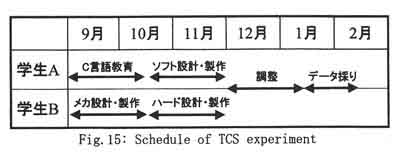

丂崱夞偺尋媶偵偍偗傞丄幵椉儌僨儖偺惢嶌丄ECU惢嶌丄ECU僜僼僩僂僃傾惢嶌媦傃幚尡僨乕僞嵦庢偼丄愱峌壢偺妛惗偑摿暿尋媶庼嬈偺拞偱峴偭偨傕偺偱偁傞丅偦偺帪偺擔掱偵偮偄偰恾侾俆偵帵偡丅

丂崱夞偺庼嬈傪捠偟偰妛惗傛傝師偺傛偆側斀嬁傪摼偰偄傞丅 丂嘆TSC偺尨棟偵偮偄偰棟夝偡傞帠偑偱偒偨丅乮兪d-兩摿惈偲惂屼傾儖僑儕僘儉偺娭學摍乯 丂嘇僴乕僪僂僃傾丒僜僼僩僂僃傾惢嶌媄弍偑恎偵晅偄偨丅 丂嘊摉弶擄偟偄偲巚傢傟偨撪梕偱丄壗搙偐嵙愜偟偐偐偭偨偑嵟屻傑偱幚尡傪恑傔傞帠偑偱偒丄払惉姶偑摼傜傟偨丅  |

|

丂俇丏傑偲傔

|

|

俇丏侾丂僔儈儏儗乕僔儑儞丒幚尡寢壥偺峫嶡

丂杮尋媶偱偼丄揹婥帺摦幵偱偺僩儔僋僔儑儞僐儞僩儘乕儖偺惂屼偲偟偰丄PI惂屼曽幃偵傛傞乽僗儕僢僾棪惂屼乿偺桳岠惈妋擣傪僐儞僺儏乕僞僔儈儏儗乕僔儑儞偲幵椉儌僨儖偵傛傞専徹幚尡傪峴偄丄師偺偙偲偑暘偐偭偨丅 丂嘆丂PI惂屼曽幃偵傛傞乽僗儕僢僾棪惂摦乿偵傛傝丄嬱摦椫偺僗儕僢僾棪傪栚昗抣偵曐偮帠偑弌棃傞丅 丂嘇丂嵟戝嬱摦椡偑摼傜傟丄幵椉傪埨掕椞堟偵曐偮偨傔偺嵟揔側栚昗僗儕僢僾棪偼丄偦偺偲偒偼嬱摦椡學悢兪d偺摿惈偵傛傝寛傔側偗傟偽側傜側偄丅 丂嘊丂僩儖僋墳摎帪掕悢偑100[msec]掱搙偺僄儞僕儞偱偼丄乽僗儕僢僾棪惂摦乿傪峴偆偲嬱摦椫偵怳摦偑敪惗偡傞壜擻惈偑偁傞丅 俇.俀丂揹巕惂屼嫵堢偺峫嶡丂幚尡忦審 丂偙傟傑偱幵椉塣摦傪敽偆ECU偼丄Black BOX偲偟偰婡擻傪嫵偊傞偙偲偑拞怱偵峴傢傟偰偒偨偑丄側偐側偐妛惗偺恀偺棟夝偵偼宷偑傜側偐偭偨丅崱夞丄恎嬤側儔僕僐儞僇乕傪梡偄偰幚尡偵嬤偄惂屼傪帺傜懱尡偡傞帠偵傛偭偰丄偙傟傑偱偵側偄棟夝偑摼傜傟傞偙偲偑暘偐偭偨丅 丂傑偨丄崱夞峴偭偨幚尡偺堦晹乮椺偊偽乭栚昗僗儕僢僾棪偺嵟揔抣幚尡乭乯偩偗偱傕杮壢偺庼嬈偺拞偵揔梡偟揹巕惂屼棟夝偺崅偄岠壥偑摼傜傟傞傕偺偲峫偊偰偄傞丅 俇.俁丂崱屻偺壽戣 丂崱屻偺壽戣偲偟偰偼丄揹婥帺摦幵偺僩儖僋墳摎惈偑懍偔丄弌椡僩儖僋偑惓妋偵攃埇偱偒傞偲偄偭偨摿挜傪妶偐偟偰丄楬柺忬懺偺儕傾儖僞僀儉悇掕傪幚憰偟丄嵟揔側僗儕僢僾棪惂屼傪峴偆偙偲偑嫇偘傜傟傞丅 丂傑偨丄揹婥帺摦幵偱偼丄儌乕僞乕彫宆壔偵傛傝僀儞儂僀乕儖儌乕僞偵傛傞係椫撈棫嬱摦偑壜擻偲側傞偨傔廬棃偺帺摦幵惂屼偱偼丄擄偟偐偭偨僗僾儕僢僩兪楬傗慁夞憱峴帪摍偺僩儔儞僋僔儑儞僐儞僩儘乕儖傊宷偘偰偄偒偨偄丅 俇.係丂幱帿 丂杮尋媶偺悑峴偵偁偨傝乽嵿抍朄恖丂搶嫗帺摦幵媄弍晛媦嫤夛乿偺彆惉嬥傪捀偒傑偟偨偙偲傪婰偟丄姶幱偺堄傪昞偟傑偡丅 |

|

丂嶲峫暥專

|

|

丂[1]丂掃壀宑夒丄朙揷桋丄杧梞堦丗揹婥帺摦幵偺僩儔儞僋僔儑儞僐儞僩儘乕儖偵娭偡傞婎慴尋媶丄揹婥妛夛榑暥帍俢丄Vol1.118-D丄no.1丄pp.45-pp.50丄1998

丂[2]丂擔杮僄乕價乕僄僗乮姅乯曇丗偠偳偆偟傖傛偆ABS偺尋媶丄嶳奀摪丄1993 丂[3]丂宨嶳崕嶰丄宨嶳堦榊嫟挊丗帺摦幵椡妛丄棟岺恾彂丄1993 丂[4]丂嶁堜恀堦榊丗揹婥帺摦幵偺怴偟偄幵椉塣摦惂屼偵娭偡傞尋媶丄搶嫗戝妛戝妛堾妛埵榑暥丄1999 丂[5]丂嵅搉廏晇丗嬱摦椡僆僽僒乕僶傪梡偄偨揹婥帺摦幵偺楬柺忬懺悇掕丄搶嫗戝妛戝妛堾廋巑榑暥丄2000 |